In modernen Industrieumgebungen entscheidet Präzision längst nicht mehr allein darüber, ob ein Prozess zuverlässig funktioniert. Heute geht es ebenso um Transparenz, Nachvollziehbarkeit und die Fähigkeit, Daten schnell aufzunehmen und effizient weiterzuverarbeiten. Ein technologisches Werkzeug, das diesen Wandel maßgeblich vorantreibt, ist das Videoendoskop – ein Gerät, das ursprünglich vor allem für die reine visuelle Kontrolle konzipiert wurde, inzwischen aber zu einem zentralen Baustein industrieller Digitalisierung geworden ist.

Eine aktuelle Übersicht der Anwendungen zeigt, dass Unternehmen aus Energie, Luftfahrt, Maschinenbau, Fertigung und Petrochemie verstärkt auf die hochauflösende Ferndiagnostik setzen, um Risiken früher zu erkennen und Prozesse messbar zu optimieren.

Diese Entwicklung ist kein kurzfristiger Trend, sondern die direkte Antwort auf wachsende Anforderungen: steigende Dokumentationspflichten, strengere Qualitätsstandards und der Wunsch nach sichereren, effizienteren Arbeitsabläufen. Die digitale Inspektion mithilfe moderner Optiksysteme schließt genau diese Lücke – und verändert, wie Industrieanlagen bewertet, gewartet und dokumentiert werden.

Der digitale Wandel beginnt im Inneren der Anlagen

Viele Industriebereiche kämpfen mit derselben Herausforderung: Wichtige Komponenten sind schwer zugänglich, liegen tief in Maschinen oder dürfen während des Betriebs nicht geöffnet werden. Historisch wurden Sichtkontrollen deshalb oft nur stichpunktartig durchgeführt oder sogar ganz ausgelassen, weil sie zu aufwändig, zu teuer oder zu gefährlich waren.

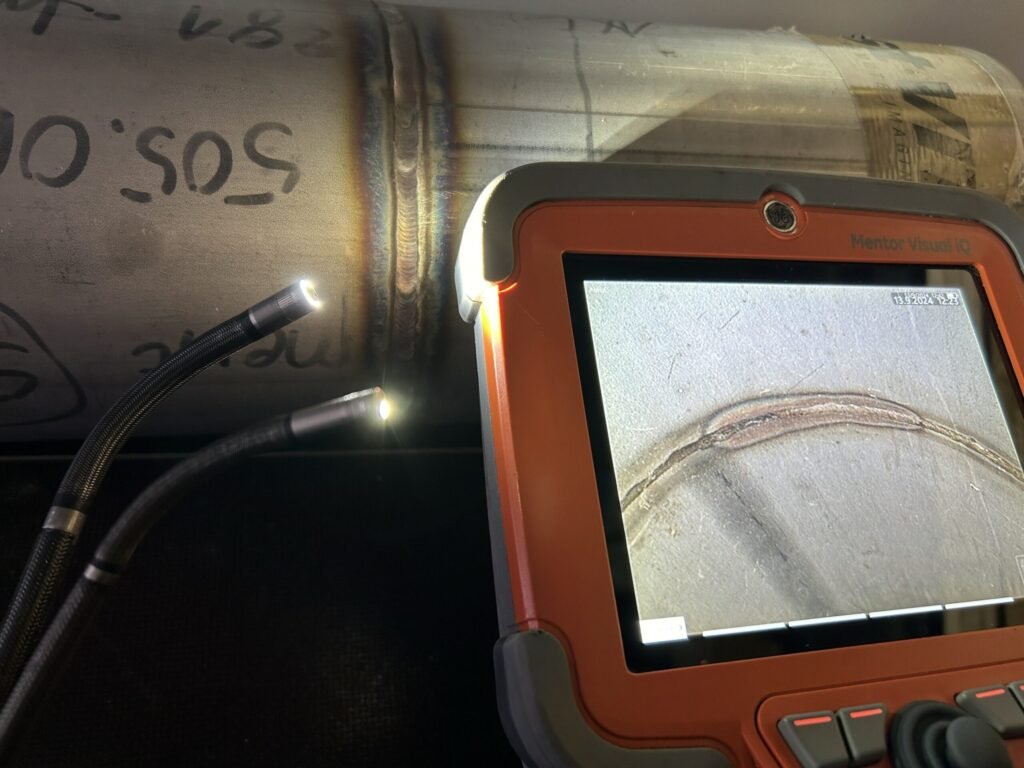

Mit der Einführung digitaler Prüfsysteme hat sich dieses Bild vollständig gewandelt. Ein modernes ermöglicht erstmals die Kombination aus flexibler Sichtprüfung, hochauflösender Bildgebung und direkter digitaler Datenerfassung. Die Inspektion findet nicht mehr im Blindflug statt: Jede Bewegung des Prüfkopfs, jede Oberfläche und jede Materialveränderung kann live erfasst, gespeichert und ausgewertet werden – ohne Anlagenstillstand oder mechanische Demontage.

Diese nahtlose Zugriffsmöglichkeit ist einer der wichtigsten Gründe, warum der Einsatz optischer Prüftechnik in den letzten fünf Jahren laut Branchenanalysen um über 35 % zugenommen hat. Unternehmen erkennen, dass nicht nur der Prüfprozess selbst effizienter wird, sondern vor allem der gesamte Informationsfluss, der zuvor manuell und fehleranfällig war.

Sichtprüfung trifft Datenarchitektur: Wie moderne Endoskope Informationen verarbeiten

Ein entscheidender Fortschritt moderner Videoendoskope liegt in ihrer Fähigkeit, Daten unmittelbar zu digitalisieren. Wo früher Bilder separat exportiert, manuell beschriftet oder in externe Systeme übertragen werden mussten, erfolgt heute ein Großteil der Dokumentation automatisiert.

Zu den zentralen Funktionen gehören:

1. Automatische Bild- und Videoaufzeichnung

Der Prüfer muss keine Notizen mehr parallel führen oder darauf achten, welche Bilddatei zu welchem Befund gehört. Jede Sequenz wird mit Zeitstempel, Ort und Konfiguration gespeichert.

2. Intelligente Softwarebefunde

Neue Systeme können Risse, Ablagerungen, Oxidation oder strukturelle Unregelmäßigkeiten automatisiert markieren. Das macht Wiederholungsprüfungen leichter vergleichbar und minimiert menschliche Fehler.

3. Cloud-fähige Datenspeicherung

Viele Industrieunternehmen lagern ihre Prüfprotokolle zentral in digitalen Plattformen. Das ermöglicht:

- schnellen Zugriff für mehrere Standorte,

- revisionssichere Archivierung,

- gemeinsame Bewertung in Teams,

- automatisierte Analyse über längere Zeiträume.

4. Interaktive Berichtsgenerierung

Ein digitaler Prüfbericht kann heute auf Knopfdruck entstehen – inklusive Bildern, Videos, Befundmarkierungen und technischer Geräteinformationen. Das spart enorm viel Zeit, insbesondere in stark regulierten Branchen, in denen Prüfberichte Teil des Compliance-Managements sind.

Die Verbindung zwischen Inspektion und Dokumentation ist somit nicht mehr getrennt, sondern verschmilzt zu einem einheitlichen digitalen Prozess.

Vorteile für Wartung und Qualitätssicherung

Höhere Prüftiefe bei geringeren Kosten

Unternehmen berichten, dass sich Inspektionszeiten um bis zu 50 % reduzieren lassen, weil Demontagen entfallen und Beobachtungen schneller ausgewertet werden können. Gleichzeitig steigt die Prüftiefe, weil Bereiche zugänglich werden, die man früher aus Zeit- oder Sicherheitsgründen nicht inspizierte.

Verbesserte Arbeitssicherheit

In vielen Industrieanlagen waren Sichtprüfungen bisher mit Risiken verbunden: enge Räume, hohe Temperaturen oder bewegliche Komponenten. Der Einsatz eines Videoendoskops eliminiert diese Gefahr nahezu vollständig, da der Prüfer außerhalb des kritischen Bereichs bleibt.

Predictive Maintenance statt reaktiver Reparatur

Digitale Inspektionsdaten eignen sich hervorragend für Trendanalysen. Wenn eine Anlage über Jahre hinweg die gleichen Stellen mit dem gleichen Gerätetyp überwacht, können kleinste Veränderungen sichtbar werden, bevor sie zu einem Ausfall führen.

Unternehmen, die auf datenbasierte Wartung setzen, berichten laut Industrieumfragen von durchschnittlich 25–30 % geringeren Reparaturkosten.

Standardisierte und wiederholbare Prozesse

Im Gegensatz zu menschlichen Beobachtungen, die variieren können, liefern digitale Endoskope reproduzierbare Ergebnisse. Das erleichtert:

- Schulungen,

- Audits,

- Vergleichsprüfungen,

- internationale Qualitätsstandards.

Einsatzbeispiele aus der Praxis

Luftfahrtindustrie

Triebwerksinspektionen gehören zu den anspruchsvollsten Sichtprüfungen überhaupt. Kleine Materialschäden können enorme Auswirkungen haben. Videoendoskope ermöglichen hier Prüfungen ohne Ausbau der Komponenten – ein Vorgang, der früher mehrere Schichten dauerte und heute in deutlich kürzerer Zeit möglich ist.

Energiewirtschaft

In Turbinen, Wärmetauschern oder Leitungen sind Ablagerungen, Risse oder Korrosionsbildungen zentrale Sicherheitsrisiken. Digitale Prüfberichte erleichtern die lückenlose Dokumentation für Behörden und Versicherungsträger.

Automobil- und Maschinenbau

In der Serienfertigung werden Endoskope verwendet, um sicherzustellen, dass jedes Bauteil innen wie außen den Normen entspricht. Durch automatisierte Befundmarkierungen sinkt die Fehlerquote erheblich.

Chemische Industrie

Reaktoren und Rohrleitungen müssen regelmäßig inspiziert werden, sind jedoch oft schwer zugänglich. Moderne Optiksysteme reduzieren Stillstandzeiten und liefern präzise Messdaten für Prozessoptimierungen.

Warum Digitalisierung hier mehr ist als ein Trend

Die Digitalisierung industrieller Prüfprozesse ist nicht nur eine Effizienzmaßnahme, sondern eine strategische Notwendigkeit. Je mehr Daten Unternehmen über den Zustand ihrer Anlagen besitzen, desto besser können sie:

- Ausfälle vermeiden,

- Wartungszyklen optimieren,

- Materialien länger nutzen,

- Investitionsentscheidungen begründet treffen,

- regulatorischen Anforderungen entsprechen.

Ein weiterer wesentlicher Punkt ist die Transparenz. Inspektionen, die früher von einzelnen Experten abhängig waren, werden nun nachvollziehbar, vergleichbar und langfristig nutzbar. Das schützt Unternehmen vor Wissensverlust – ein Thema, das insbesondere in Branchen mit Fachkräftemangel deutlich an Bedeutung gewinnt.

Fazit: Die Zukunft der Inspektion ist digital – und sie beginnt mit dem richtigen Werkzeug

Videoendoskope haben sich von rein optischen Kontrollinstrumenten zu digitalen Datenschnittstellen entwickelt, die Inspektionen, Dokumentation und Analyse miteinander verknüpfen. Unternehmen, die heute auf diese Technologie setzen, profitieren nicht nur von besserer Sichtbarkeit im wahrsten Sinne des Wortes, sondern auch von höherer Prozesssicherheit, effizienteren Arbeitsabläufen und nachhaltiger Kostenoptimierung.

Der Weg von der Inspektion zur vollständigen Digitalisierung beginnt bei einem einfachen Schritt: dem Einsatz moderner optischer Prüftechnik, die Daten nicht nur erfasst, sondern intelligent nutzbar macht.

Damit wird deutlich: Wer frühzeitig investiert, verschafft sich klare Vorteile – für die Qualität seiner Produkte, die Sicherheit seiner Anlagen und die Zukunftsfähigkeit seiner gesamten Organisation.